Газораспределительный механизм автомобиля ЗИЛ-131

Распределительный вал стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение двумя шестернями. Распределительный вал лежит на пяти опорах, снабженных втулками из биметаллической ленты, диаметральные зазоры в подшипниках распределительного вала в новом двигателе находятся в пределах 0,0З—0,09 мм для четырех передних подшипников и в пределах 0,025—0,077 мм для пятого заднего подшипника. Осевое перемещение распределительного вала ограничивается фланцем, расположенным между шестерней и передним торцом первой шейки, который крепится к переднему торцу блока двумя болтами. Разница между высотой распорного кольца, надетого на переднюю цапфу распределительного вала, и толщиной фланца составляет 0,08—0,208 мм. Эти величины соответствуют осевому зазор у распределительного вала нового двигателя.

Распределительный вал стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение двумя шестернями. Распределительный вал лежит на пяти опорах, снабженных втулками из биметаллической ленты, диаметральные зазоры в подшипниках распределительного вала в новом двигателе находятся в пределах 0,0З—0,09 мм для четырех передних подшипников и в пределах 0,025—0,077 мм для пятого заднего подшипника. Осевое перемещение распределительного вала ограничивается фланцем, расположенным между шестерней и передним торцом первой шейки, который крепится к переднему торцу блока двумя болтами. Разница между высотой распорного кольца, надетого на переднюю цапфу распределительного вала, и толщиной фланца составляет 0,08—0,208 мм. Эти величины соответствуют осевому зазор у распределительного вала нового двигателя.

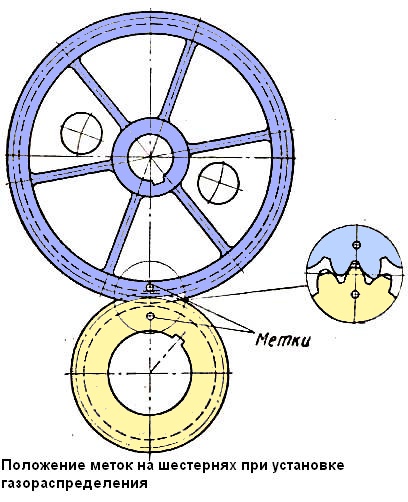

Для правильной взаимной установки шестерен нужно поставить шестерню коленчатого вала и шестерню распределительного вала так, чтобы метки находились на одной прямой, соединяющей центры этих шестерен (рис. 1).

Клапаны — верхние, расположены в головке блока цилиндров в один ряд, наклонно к оси цилиндра; приводятся в движение от распределительного вала при помощи штанг, толкателей и коромысел.

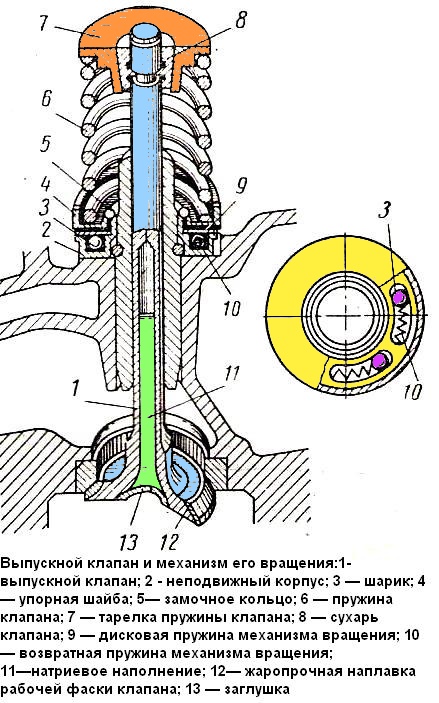

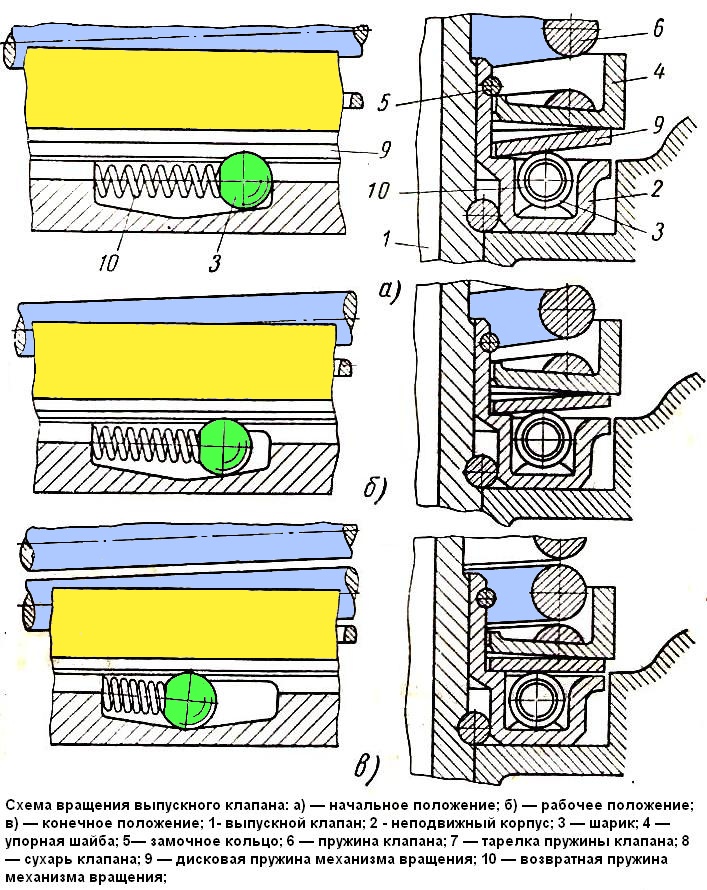

Клапаны сделаны из жаростойкой стали; - угол рабочей фаски седла впускного клапана 30°, выпускного 45°; стержень выпускного клапана имеет сверление, заполненное натрием, а тарелка жаростойкую наплавку посадочной фаски. Выпускные клапаны для повышения срока их службы принудительно проворачиваются во время работы двигателя специальным механизмом.

|

|

|

При любой разборке двигателя, прошедшего более 70 000 км, Необходимо проверять состояние пружин 10 (см. рис. 2 и 3) и шариков механизма вращения выпускного клапана. При обнаружении на витках пружины следов износа необходимо пружину повернуть выработанным участком вниз. При сборке механизма вращения клапана надо обратить внимание на правильность установки шариков и пружин. При правильной сборке пружины должны быть расположены позади шариков относительно выбранного направления вращения. Коромысла клапанов кованые, стальные, с бронзовой втулкой. |

Толкатели клапанов стальные, пустотелые. для повышения надежности пары кулачок — толкатель на торец толкателя наплавлен специальный чугун. В нижней части толкателя предусмотрены отверстия для слива масла, попадающего в толкатель.

Штанги стальные, с закаленными сферическими концами.

Впускной газопровод из алюминиевого сплава, общий для обоих рядов цилиндров, расположен между головками блока и снабжен водяной рубашкой для подогрева смеси.

Затяжку гаек крепления впускного газопровода к головке блока цилиндров надо производить равномерно, придерживаясь затяжки крест-накрест от середины к краям газопровода, для того чтобы не происходило выдавливания резиновой прокладки из стыка впускная труба—головка. Момент затяжки гаек должен быть в пределах 2—2,5 кГм.

Выпускные газопроводы составные, из ковкого чугуна, по одному с каждой стороны блока.

Сборку составного газопровода на двигателе нужно производить в следующем порядке: стык прокладки должен быть расположен под стяжным болтом хомута; ось болта, стягивающего хомут на коротком плече газопровода, должна быть перпендикулярна фланцам крепления газопровода к головке блока цилиндров; ось болта, стягивающего хомут на длинном плече газопровода, должна быть параллельна фланцам крепления газопровода к головке блока цилиндров. Болт устанавливают головкой вверх; момент затяжки болтов 1,4—1,7 кГм.

Затяжку гаек крепления составного выпускного газопровода к головке блоки цилиндров производить в следующей последовательности; средний фланец — сначала крепить нижнюю гайку, затем верхнюю, момент затяжки 4—4,5 кГм; крайние фланцы — гайки крепить моментом затяжки 3—3,5 кГм.